ユニタイズドカーテンウォールの

新施工方法の開発

モノづくり

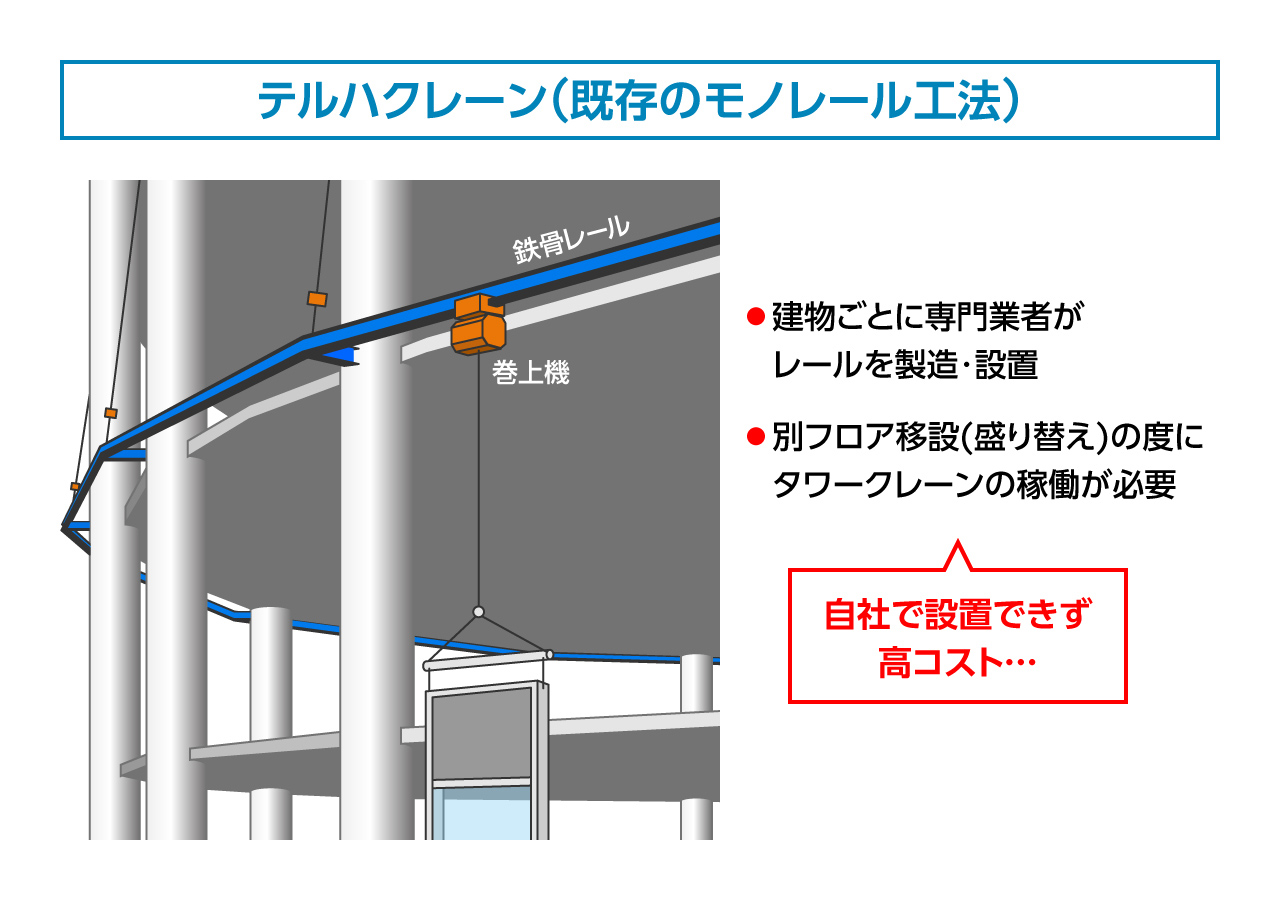

超高層建築物で採用されるユニタイズドカーテンウォール※は、現場でのガラス工事が不要になるなど、工期短縮に大きな力を発揮します。しかし、500kg以上、場合によっては1,000kg以上にもなるユニットを外装として仕上げていくためには、現場ごとに最適な施工方法を選ぶ必要があります。テルハクレーン、フロアクレーン、フォークリフト、カーテンウォーカー、タワークレーンを使った施工方法にはそれぞれメリット、デメリットがあり、物件の特徴に合わせた施工方法が採用されています。

※工場でガラスやボードを組み込みユニット化したカーテンウォール

カーテンウォールを吊った巻上機がレール上を移動するテルハクレーンは柱の前を横移動でき、施工現場内部の環境に左右されないという施工性の良さがポイントですが、盛り替え作業(テルハクレーンの上階への移動)にはタワークレーンが必要で、専門業者が設置、盛り替え作業をするため、費用も高額になります。また、レール自体が重量物となるなどの課題がありました。こうしたテルハクレーンの特徴を踏まえて、自社ですべての作業をできるように開発したのが「簡易モノレールシステム」です。

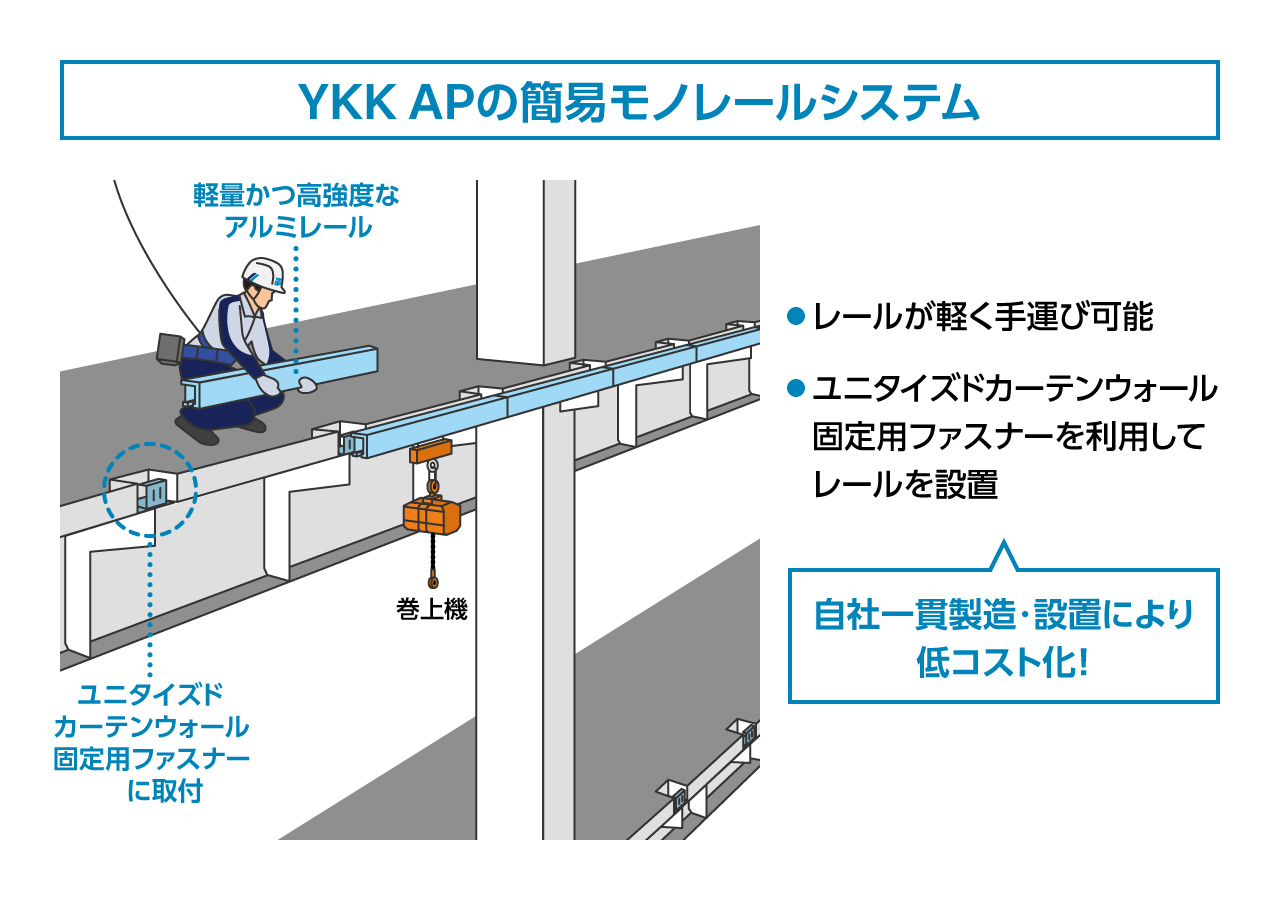

「簡易モノレールシステム」は、軽くて丈夫なアルミニウム(以下、アルミ)のレールをユニタイズドカーテンウォール固定用のファスナー※1に取り付け、そのアルミレールに滑車を通すことでモノレールのようにカーテンウォールを運搬することができます。レールを軽量化したことで作業性が向上したほか、盛り替え作業を自社で行えるようになりました。

このアルミレールも、YKK APが製作しています。最大1tを超えるカーテンウォールの重さに耐えられるよう、押出型材の設計から始まり、レールの形状や厚さ、レール内部のローラーの大きさなどを模索。万が一にもレールが破損し、ビル外部に吊っているカーテンウォールを落とすようなことがあってはなりません。実証を行っては形状を見直すことを繰り返し、耐荷重600kg※2のレールに3,500kgの負荷をかけても破壊しないことを確認。軽量かつ丈夫で、スムーズな横移動ができる「簡易モノレールシステム」を、1年半の開発期間を経て実現しました。YKK APの一貫生産体制の強みを最大限に生かした、アルミの押出、加工、製品の開発、施工までを自社で行うことができる技術開発です。

「簡易モノレールシステム」は、レールだけではなく、取付け形状まで含めたシステムとして特許を取得しています。

※1 躯体とカーテンウォールそれぞれにある部材で、それらを接合することで躯体とカーテンウォールを緊結する

※2 巻上機の滑車1個当たり

「簡易モノレールシステム」での施工は、これまでに3件の実績があります。アルミレールは仮設物であり、最終的にはすべて撤去して廃棄しますが、ある物件では最上部のアルミレールを塗装して、ビルの外観意匠の一部として活かしています。廃棄物削減という環境保護の視点から有効であるとともに、ガラス交換などメンテナンスにも活用できます。

また、日中は鉄骨組立作業の使用に優先されるタワークレーンの使用を最小限にできるため、カーテンウォールの取り付け作業を夜間ではなく日中に行うことができます。これによって、建設業界の人手不足対策、働き方改革にも貢献します。