ガラス組込み完成品の製造・供給技術

モノづくりAPW樹脂窓シリーズの大きな特長は、家一棟分の「窓」を建築スケジュールに合わせてまとめて施工現場に直接納品できることです。出荷後に組立が必要な従来商品の製造・供給方法とは異なるこのビジネスモデルを実現するため、YKK APではさまざまな新しい独自技術を開発しています。

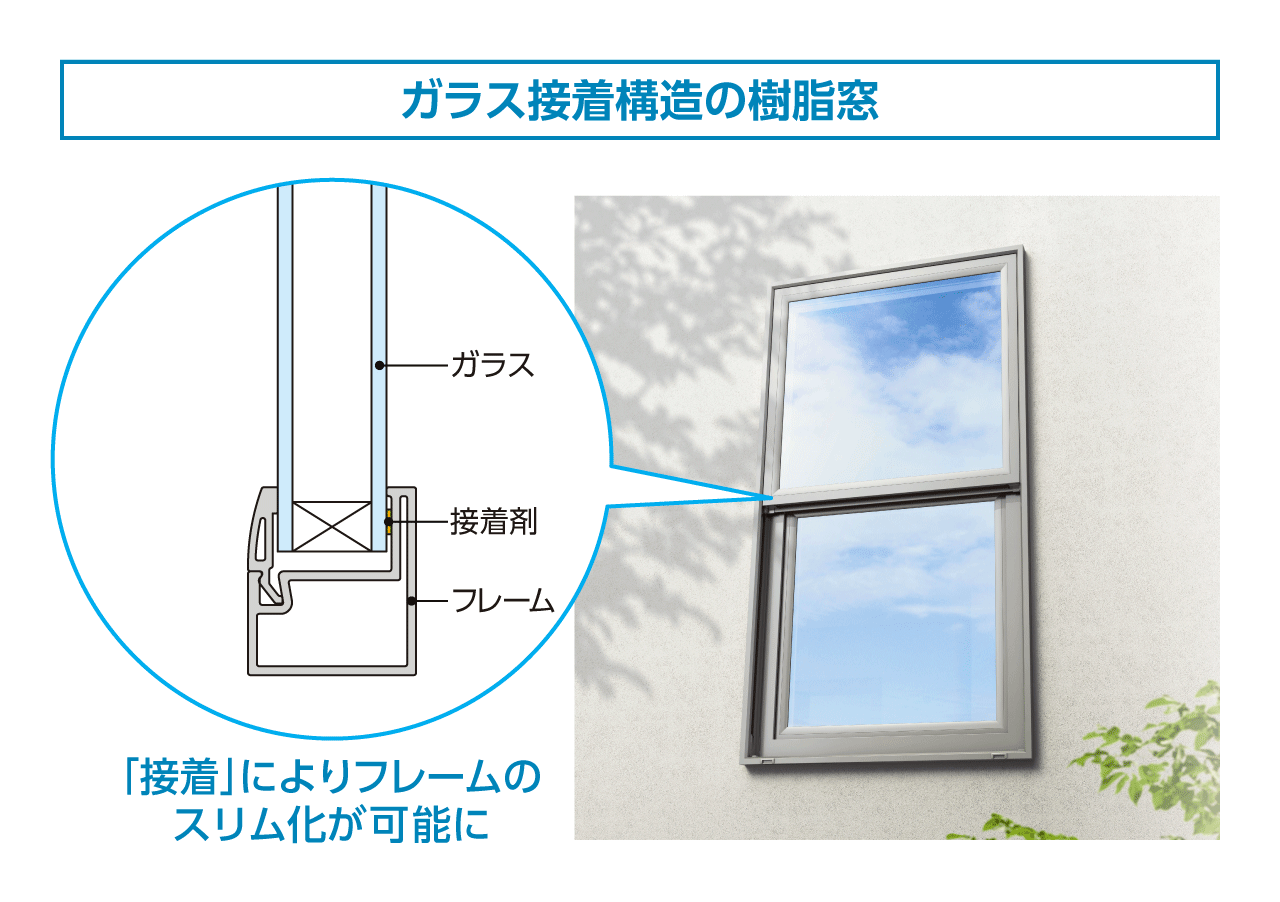

従来は、建材メーカーがフレーム(サッシ)を、ガラスメーカーが板ガラスを供給し、建材流通店が組み立てて「窓」としてきましたが、APW樹脂窓シリーズは工場でガラスを組み込んだ窓完成品として出荷します。ガラス接着構造により、ガラスをフレームと一体化することで、フレーム強度の向上とスリムなデザインを実現しています。

ガラス接着構造を実現するため、接着剤塗布からフレームとガラスの高精度な貼り合わせに至るまでの一連の製造技術を開発しました。例えば、接着剤塗布のノズルの移動速度に合わせてギアポンプの回転速度を制御する技術や、ロボットによる高精度な位置決め技術によりフレームへ正確にガラスを貼り付けます。これらの技術により、1つのラインで住宅一棟分の窓を製造する「多品種生産ライン」において、商品のサイズや形状に左右されないガラス接着工程の自動化を達成しました。この結果、接着設備の変更作業(段替え作業)を行うことなく生産が可能となり、生産性の向上と安定した品質を実現しています。

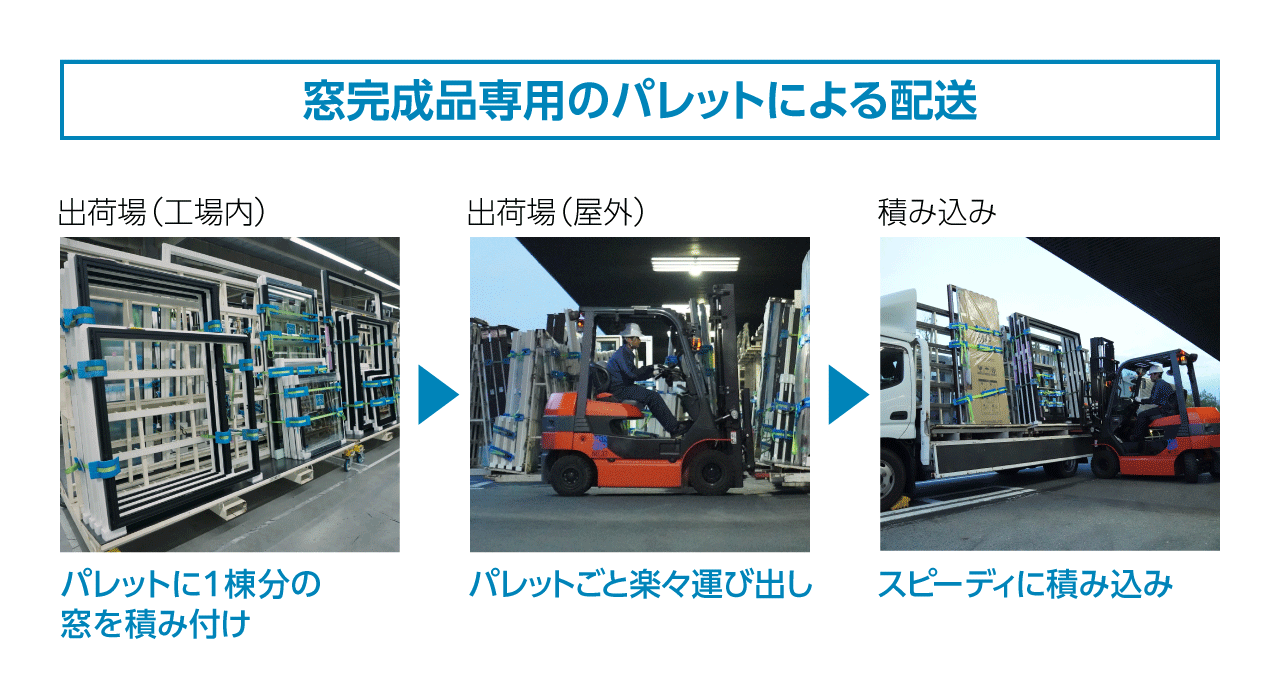

また、家一棟分の窓をお届けするために、窓完成品専用のパレット(窓パレット)を開発しました。工場内でパレットに一棟分の窓を積み付けておき、配送用トラックが工場へ到着後に、すぐにパレットごと積載できるようにしました。

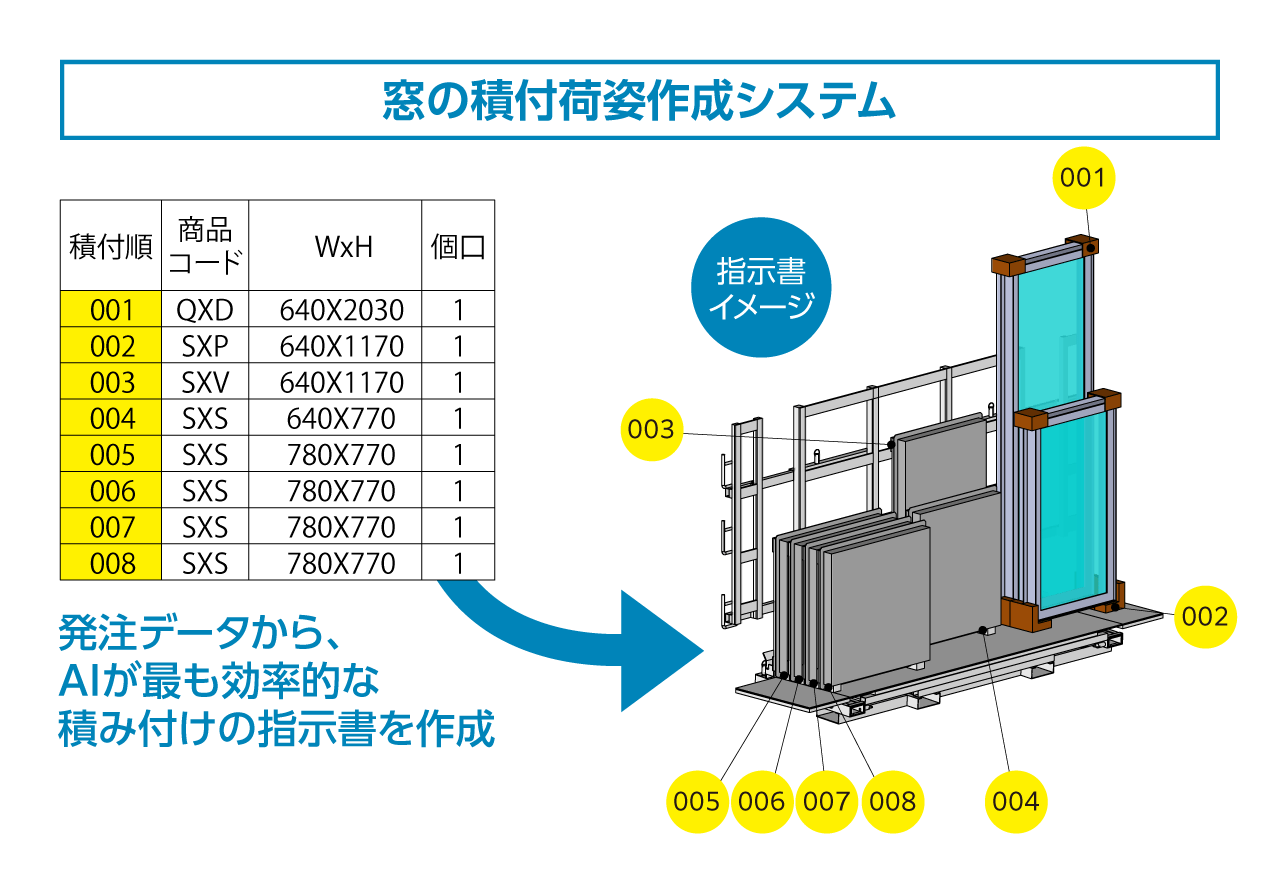

従来、窓をパレットへ積み付けする際は作業者の経験と技術が必要だったため、システム化して誰でも作業ができるようにすることが課題でした。そこで窓をパレットにどのような配置・順番で積むかを具体的に3Dで表現した指示書を作成するため、デジタルツイン(仮想空間上での再現)を応用した「窓の積付荷姿作成システム」を開発しました。これによりデジタル上で荷姿を確認しながら誰でも最適化された積み付け作業を行えるようになりました。これまで作業者の経験に依存していたパレット台数やトラック台数の算定も計画段階で確定できるようになりました。トラックを計画的にロスなく配車できるようになったことで、ドライバーの負荷低減、CO2の排出量削減にもつながっています。

こうした一連の技術開発により、品質の安定した一棟分の「窓」を建築現場にお届けするという新たな仕組みを実現したのです。