高積載・高効率なロジスティクス技術

モノづくり日本の物流業界はドライバー不足や高齢化が深刻化、加えて、2024年4月から導入されたドライバーの時間外労働に対する上限規制への対応など多くの課題を抱えています。一方、YKK APは窓やドア、エクステリアなど様々な商品を生産していますが、その商品形態やサイズ、重さはバラバラで物流の難易度は高いと言えます。

こうした課題に対し、YKK APは荷物をパレットなどのユニット単位で運び、効率化を図る「ユニットロード化」を推進しています。それを実現したYKK APの技術がパレタイズ装置とY-Caps(積付け最適化システム)です。

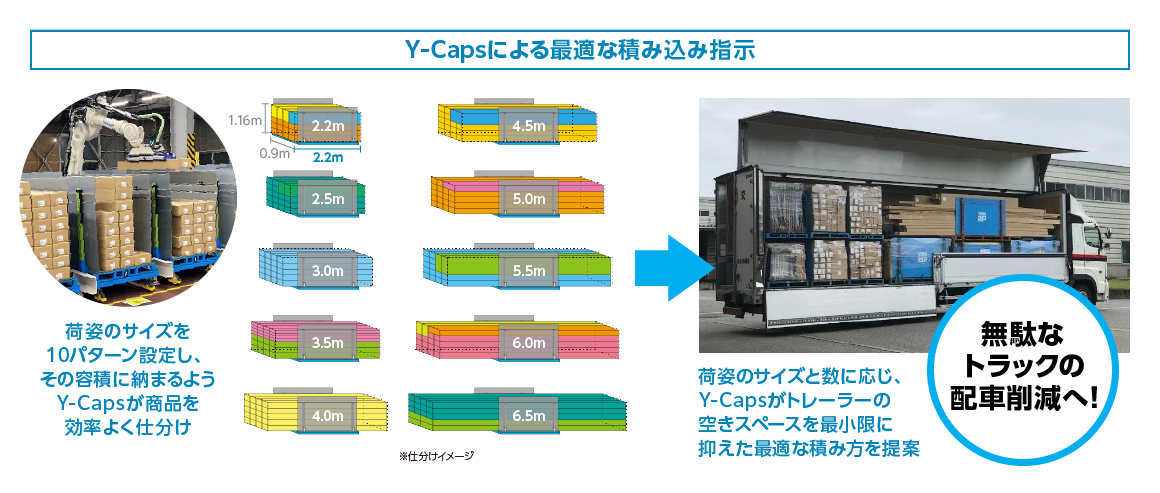

生産工場においては、それぞれのラインで生産された窓やドア、シャッターなどをパレットに積み、そのパレットをトラックに積んで出荷します。このパレットはさまざまな商品が積まれており、同じサイズ、同じロットで積んでいるわけではありません。決まったサイズのパレットに効率よく積むため、Y-capsというシステムを活用し、最適積付けしたパレットの荷姿を1ユニットとし、それらの個数を把握。トラックへの最適な積み込み指示を出しています。

パレットの長さは2mですが、商品を積んだ状態の長さは最大6.5mほどになる場合もあり、これら大きさの異なるユニットを10tトラックの荷台にいかに効率よく載せるかは、従来、人の経験や勘に頼ってきました。そこで、ユニットの荷姿を10パターン、トラック荷台でのそれら組み合わせを108パターン想定し、荷が確定した段階で最も適切な積み方を示します。また空きスペースも把握できるため、事前に追加貨物の検討を行うことも可能になり、より効率的な積み方を実現したことで無駄なトラックの配車削減につながっています。

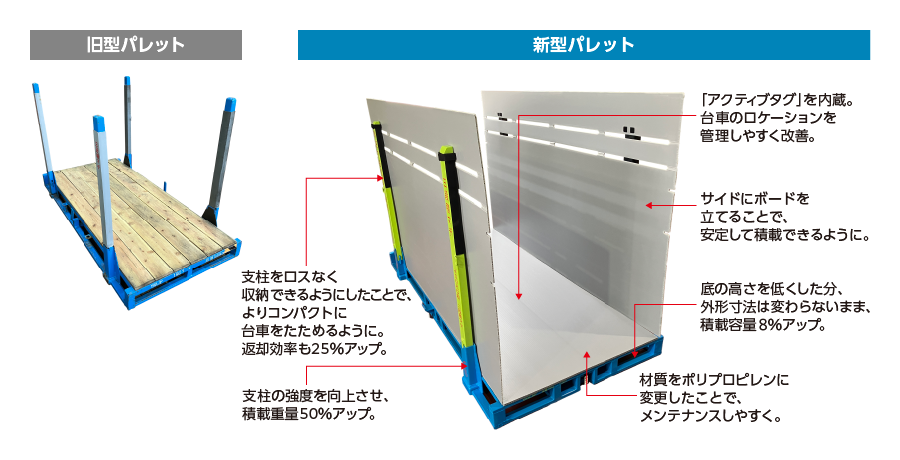

積載効率をさらに高めるため、パレットも新たに開発しました。従来のパレットに比べ、積載容積8%アップ、積載重量50%アップ、返却効率25%アップを実現。また、自ら電波を発するアクティブタグをパレット底面に埋め込むことで、全国拠点のアンテナを通じて、場所ごとの在庫数、移動数、紛失検知などを把握できるようになっています。パレットのサイドにボードを立てることで、安定して積載できるようにしたり、パレットの底面を木材からポリプロピレンに変更することで、メンテナンス性も向上しました。

省人化・省力化にも取り組んでいます。独自に開発したパレタイズ装置は、ランダムに投入される商品サイズを認識後、ロボットが方面別に効率よく積んでいきます。積む商品の種類や量の組合せは無限にあることから、効率的な積み方を都度計算するソフトを開発しました。また、ロボットハンドもパレタイズ用に開発したもので、商品を掴む場所の判断など独自の技術を盛り込んでいます。

YKK APでは、配送拠点から現場までの配送の合理化など、今後もロジスティクスの高度化への取り組みを進めていきます。