【窓やドアの接合技術】

スリムで清掃性が良いフレームを

実現した接着技術

モノづくり

従来、窓のフレームとガラスなどの面材を一体化し固定するためには、ガスケットといったゴム製のタイト材が必要でした。しかし、このゴム製タイト材はカビの発生や汚れ、ゴム自体の経年劣化などの課題がありました。YKK APでは2000年代から窓専用接着剤の研究・開発をはじめ、タイト材を使わない「面材接着技術」を構築。業界に先駆け、2005年には浴室ドアで、2009年に窓やインテリアでもガスケットレスを実現し、以降、様々な商品へ展開しています。

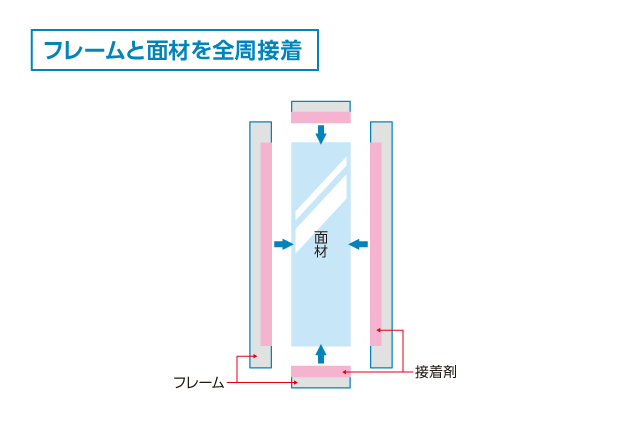

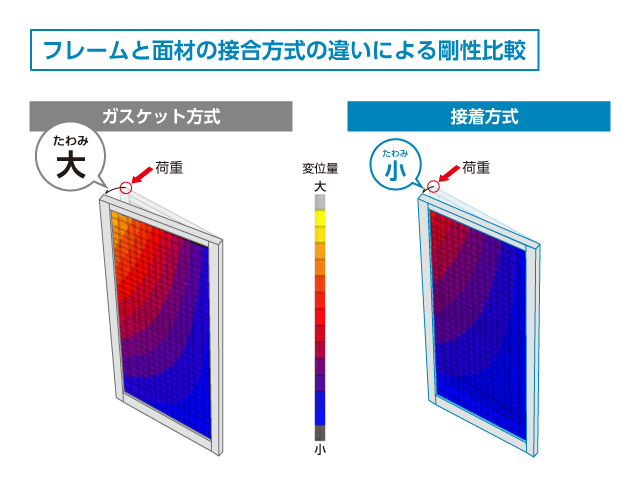

フレームと面材を全周接着する構造で一体化したことにより、障子そのものの剛性が向上。これまでフレーム内に必要だったガスケット収納空間や剛性担保のための空間が不要となり、見付(フレーム幅)わずか10mmというかつてないスリムなデザイン・意匠も可能にしました。面材とフレームの境目となる段差は約1mmにおさまり、ゴミが溜まりにくく清掃性が格段に上がり、浴室ドアではカビ予防にも大きく貢献しています。

面材接着技術の開発は、浴室ドアから始まりました。接着剤の選定においては「接着材自体が経年劣化によって硬化しないこと」、「製造工程における接着後のハンドリングしやすさ」を必須条件とし、接着剤の組成や反応メカニズムなどの検討を重ね、独自の接着剤を開発。フレームに、最適な角度・量で接着剤を流し込む生産方法が考案され、高い工作機械技術によって安定塗布する製造工程を確立しました。

特に浴室ドアの面材である樹脂は、ガラスに比べて線膨張係数(温度変化によって変形する割合)が大きく、面材とフレームの伸縮差へ追従させることが課題でしたが、難条件をクリアすることで質の高い面材接着技術を早期に確立することができました。

商品化にあたっては、基本的な接着性能試験に加え、実際の使用シーンを想定した数々の耐久性試験を実施。掃除用洗剤の使用を想定した「耐薬品性試験」、長期にわたり自重に耐えるための「クリープ試験」、度重なる温度変化による熱伸縮を考慮した「繰り返し疲労試験」、「冷熱サイクル試験」などを通じて、保証期間を越えた年数を経ても接着強度が保たれることを確認するなど、性能評価を検証しています。

製造・販売・技術・工機。部門を超えた連携により確立されたこの面材接着技術は、ガラス面材へも展開され、窓や室内ドア、エクステリアなどの幅広い商品で活かされています。